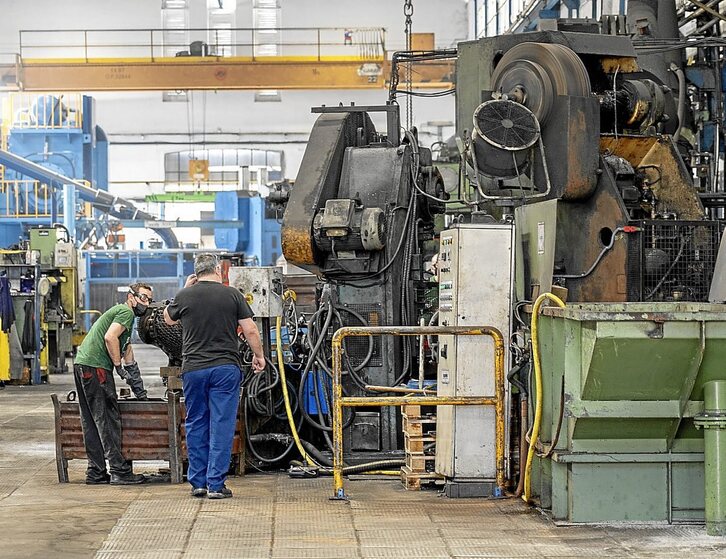

Cinco nuevos robots duplicarán la producción de azadas de Bellota

Una inversión de cuatro millones de euros ha permitido a la empresa guipuzcoana Bellota Herramientas modernizar una de sus líneas de producción haciéndola más eficiente y respetuosa con el medio ambiente. El objetivo es que la compañía vasca sea competitiva a nivel global sin perder su esencia.

La empresa Bellota Herramientas de Legazpi ha hecho una importante inversión de cuatro millones con el objetivo de modernizar una de sus principales líneas de producción, la de azadas. Durante una visita a la fábrica realizada ayer con clientes, proveedores e instituciones, se mostraron cinco nuevos robots que aligeran la carga de trabajo de forma que prevén conseguir duplicar la producción.

Según detallaron, un operario introduce una barra de metal en uno de los robots naranjas, que la calienta a 1.200 grados para poder moldearla. Una prensa ejerce la fuerza de 500 toneladas y aplana el acero. Otro robot reduce el material, y otro graba a fuego la marca Bellota y el número de modelo. El último robot corta la silueta de la azada y con aire a presión elimina la chatarra.

«El tratamiento térmico es uno de los procesos más importantes», explicaron. Con un enfriamiento brusco se consigue que la azada sea flexible y no se rompa ni se desgaste con el paso del tiempo y el uso.

A pesar de que Bellota sea una empresa centenaria (114 años, exactamente), se ha sumado a la Industria 4.0 añadiendo red informática al taller. Con los ordenadores instalados pueden saber en el momento cuántas piezas se producen por hora y de qué tipo, cuánta chatarra sale –la cual es vendida a sus proveedores favoreciendo la economía circular– y si ha ocurrido alguna parada, así como el rango de temperatura y la potencia de la prensa. Con ello pueden mejorar el utillaje; antes lo hacían a ensayo-error y ahora, con el ordenador, cambiando los ajustes.

Aunque se ocupen de productos tan tradicionales como azadas, martillos o paletas de albañil, han conseguido sortear problemas gracias a la innovación. Según contaron, los clientes mencionaban que con el tiempo los mangos se aflojan y se mueven, de modo que ahora colocan unos mangos de inyección con hendiduras que evitan recurrir a los trucos del trapo y el agua.

Por otro lado, cabe destacar que la nueva maquinaria, que podría ser replicada en otras líneas de forja en un futuro próximo, reduce el porcentaje de acero sobrante en un 13%, necesita menos material para fabricar la herramienta, reduce el consumo eléctrico en un 20% al necesitar menos golpes para darle forma al acero, y mejorará la seguridad de los trabajadores al eliminar uno de los pasos mecánicos del proceso.

Piden cuentas por la contratación pública de dos directivos de Solaria

El PNV cesa a tres ediles de Getxo imputados por el derribo del palacete

Euskal Estatua helburu, egitekoa eta zuzendaritza eraberritu ditu Sortuk

«A esta generación le toca poner las bases del Estado vasco»